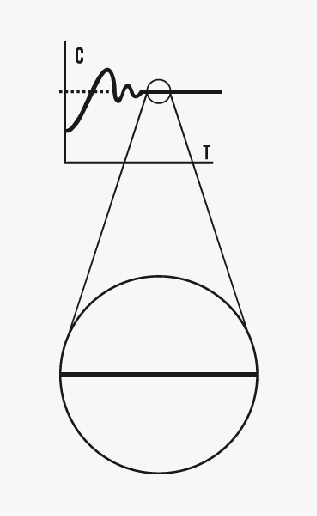

El control PID Sistema BLAST

El control PID Sistema BLAST es un nuevo y exclusivo sistema de control de temperatura que se fundamenta en un cálculo matemático individual para cada modelo de estufa, de los parámetros PID (Proporcional, Integral y Derivada) en el Autotunning, optimizando las variables y evitando el recalculo permanente de las mismas como es en el Control Fuzzy Logic.

PID

PID Fuzzy Logic

PID Sistema Blast

Desempeño real de la

temperatura de trabajo

El Sistema BLAST fue exclusivamente diseñado para Estufas y es por ello que también se han tenido en cuenta aspectos relativos a la misma para un óptimo desarrollo tales como:

- El peso y el volumen de los productos que se colocan en el interior

- Tamaño de la cámara útil

- Ubicación de la fuente de calor (resistencias)

- Potencia de las resistencias

- Inercia de las resistencias

- Posición del sensor de temperatura

- Material de construcción de la cámara

- Temperatura de trabajo

- Posición del sensor de temperatura

- Aireador superior y su forma de disipar calor

- Índices de radiación del material interno

- Las puertas y su sellado

Todas estas variables conforman una compleja fórmula matemática, la cual debe funcionar a cualquier temperatura ofrecida en el rango del Control y esa gran cantidad de variables hacen que en vez de un control de temperatura, sea un sistema de temperatura, de ahí el nombre Sistema BLAST.

Fundamentos

La exactitud y uniformidad que actualmente se espera que una estufa de uso en laboratorio prometa, replantearon una investigación más profunda acerca de cómo mejorar los aspectos de estabilidad (o exactitud) y de uniformidad.

Si bien, en un porcentaje alto es posible lograrlo con circulación forzada de triple cámara, donde el aire ingresa a temperatura de funcionamiento dentro de la cámara de trabajo (sin números en los porcentajes, dado que hay muchas variables que influyen en mayor o menor grado). La verdadera circulación forzada con la cámara de precalentamiento implica un alto costo, el cual puede hasta triplicar el valor de una estufa de convección natural. Aun así, en las estufas de cultivo que trabajan a bajas temperaturas no se justifica la circulación forzada, dado que la mejora en la uniformidad de temperatura es ínfima.

Intentando volver a la cuestión del manejo térmico, se comenzó nuevamente a replantear el controlador de temperatura. Generalmente se busca en el mercado un control que pueda brindar las prestaciones necesarias de precisión acorde a la calidad de la estufa.

En lo que respecta a los fabricantes de controles, la empresa puede hacer cada día mejores controles, pero siempre teniendo en cuenta que deben ser para todo uso: estufa, baños termostáticos, hornos de panadería, heladeras, etc. Con la consiguiente idea de servir para todo producto independientemente del funcionamiento, este tipo de controles, si son relativamente buenos y con muchas funciones para poder implementarse en una amplia gama de productos, pasan a ser bastante caros.

Hasta la llegada de Sistema BLAST, para los fabricantes de Estufas elegir un control de calidad y precisión implicaba la implementación de estos controles de alto costo y por lo general de difícil manejo y/o de fácil desprogramación, muy completos, pero con muchas prestaciones que no son de uso para una estufa.

Por lo tanto, para la implementación exclusiva en Estufas era necesario un control que brindara:

- Máxima precisión

- Buena uniformidad

- Fácil manejo

- Costo moderado o acorde a las prestaciones

El desarrollo de Sistema BLAST implicó abordar la investigación en conjunto con ingenieros electrónicos y físicos hasta consultas a empresas proveedores de energía eléctrica, nacionales e internacionales, ingenieros en metrología aviónica, y también empresas dedicadas a la calibración buscando la precisión como tema de estudio, las cuales ofrecen capacitación en calibraciones.

Comenzando el proyecto se observó que existen equipos de medición de temperatura con precisión cercana al 0,000005 ºC. La idea fue desarrollar en la práctica de manera más económica posible para funciones no necesarias e invertir lo máximo posible en piezas y materiales de máxima calidad para lograr la mejor precisión.

En cuanto al control propiamente dicho lógicamente viene ligado de una toma de temperatura que debe ser sumamente precisa, de nada serviría que el control esté acompañado de un sensor inadecuado. El sensor utilizado debe ser un PT100 que tiene un alambre de platino que aumenta la resistencia eléctrica con la temperatura, de manera no lineal. “Lo más común es ver sensores de 2 hilos, pero se deben utilizar los de 3 hilos para evitar el error que se produce con el largo del cable desde el control hasta la vaina de acero que toma la temperatura. Estos tres cables tienen la misma resistencia eléctrica, pues el sistema de medición se basa en el “puente Wheatstone”.

Si bien hay sensores de 4 hilos que pueden resultar más precisos que los de 3 hilos, trabajan de la siguiente forma: por 2 de los cables se hace pasar una corriente conocida provocando una diferencia de potencial, los otros dos cables se conectan a un voltímetro de alta impedancia. Desde ya es bastante más costoso el lector, aun así el principal problema es que las subas o bajas de tensión de corriente se vean mucho más afectados que los de 3 hilos con errores por momentos mayores, si en vez de una tensión de 220V llega a haber 190V o 240V. La opción del PT100 de 3 hilos es el ideal en la práctica siendo de Clase A para la mejor precisión.

El control tiene en cuenta en su diseño el efecto Joule (P=I*I*R) corrigiendo ese error que se produce en mayor medida a bajas temperaturas.

El control posee la menor excitación eléctrica posible, en sí la más baja lograda por un control, logrando una importante disminución del error que se produce con la potencia del autocalentamiento y una disminución del error que conlleva la toma de temperatura por aire (es más precisa la toma de temperatura de un medio líquido).

El control PID Fuzzy Logic se usa desde una estufa hasta en un lavarropa, el cual se debe adaptar lo mejor posible para cada producto en que se utiliza.

Con el controlador PID Sistema BLAST se logra una mayor precisión y uniformidad de temperatura en la cámara interna en todo el rango ofrecido por el Controlador.